完成二级行星减速机装配草图设计

文章出处:合富源 人气:发表时间:2019-05-27 10:41

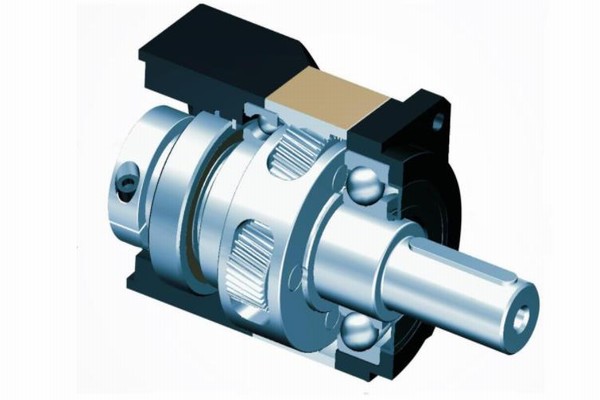

1、轴系部件的结构设计

2、画出箱内齿轮的具体结构

3、画出滚动轴承的具体结构

4、轴出轴承盖的具体结构

5、在轴承透盖处画出轴承密封件的具体结构

6、画图出挡油盘

二级行星减速机箱体的结构设计

在进行草图阶段的箱体结构设计时,有些尺寸(如轴承旁螺栓凸台、箱座高度和箱缘连接螺栓的布置等)常需要根据结构和润滑要求确定。下面分别阐述确定这些结构尺寸的原则和方法。

1、轴承旁边连接螺栓凸台高度的确定

为尺寸增大部分式箱体轴承座的刚度,轴承旁连接螺栓的位置与轴承盖连接螺钉及轴承孔不相干涉(距离为一个壁厚左右)的前提下,两螺栓距离越小越好,通达取S约等于D2即可,其中D2为轴承盖的外径。在轴承尺寸最大的那个轴承旁螺栓中心线确定后,随着轴承旁螺柱凸台高度的增加,C1值也在增加,当满足扳手空间C1值时,凸台的高度就随之确定。扳手空间C1和C2值由螺栓直径确定。为制造方便、一般凸台高度均与由最大的D2值所确定的高度一致。

2、大、小齿轮端盖外表面圆弧R的确定

大齿轮所在一侧箱盖的外表面圆弧半径等于齿顶圆加齿顶圆到内壁距离再加上上箱体壁厚。一般情况下,轴承旁螺栓凸台均在上箱盖外表面圆弧之内,设计时按有关尺寸画出即可;而小齿轮所在一侧的箱盖外表面圆弧半径往重庆不能用公式计算,需根据结构作图确定,最好使小齿轮轴承旁螺栓凸台位于外表面圆弧之内。在主视图上小齿轮一侧箱盖结构确定之后,将有关部分再投影到俯视图上,便可画出俯视图箱体内壁、外壁和箱缘等结构。

3、箱缘连接螺栓的布置

为保证上、下箱体连接的紧密性,箱缘螺栓的间距不宜过大。由于中小型伺服减速机连接螺栓数目较少,间距一般不大于150mm;大型减速机可取150-200mm。在布置上尽量做到均匀对称,满足螺栓连接的结构要求,注意不要与吊耳、吊钩和定位销等干涉。

4、油面及箱座高度的确定

箱座高度通常先按结构需要确定。为避免传动件回转时将油池底部沉积的污物搅起,大齿轮的齿顶圆到油池底面的距离应大于30mm,一般为30-50mm.

大齿轮在油池中的浸油深度为一个齿高,但是不应于于10mm。这样的油面可作为最低油面。考虑到使用中油不断蒸发、损耗以及搅油损失等因素,还应确定最高油面,最高油面一般不大于传动半径的1/3(中小型减速机最高油面比最低油面高出5-10mm)。当旋转件外缘线速度大于12m/s时,应考虑采用喷油润滑。

根据以上原则确定油面的位置后,可以算出实际装油量,实际装油量一点大于或等于传动的需要油量。或实际装油量小于传动的需要油量,则应将箱底面向下移,以增大油池深度,直到实际装油量大于传动的需要油量。一般按每级每千瓦0.35-0.75dm3设计,其中小值用于低粘度油,大值用于高粘度油。然后再验算油池容积是否满足按传递功率所确定的需要油量,如果不满足则应适当加高箱座的高度。油池的容积越大,则油的性能维持得越久,润滑越好。

5、箱缘输油沟的结构形式和尺寸

当伺服行星减速机轴承利用齿轮飞溅起来的润滑油润滑时,应在箱缘上开设输油沟,使溅起来的油沿箱盖内部经斜面流入输油沟,再经轴承盖上的导油槽流入轴承室润滑轴承。

输油沟分为机械加工油沟和铸造油沟两种,机械加工油沟容易制造、工艺性好,应用较多;铸造油沟由于工艺性不好,用得较少。机械加工油沟的宽度旯与刀具的尺寸相吻合,以保证在宽度上一次加工就可以达到 要求的尺寸。

6、箱体结构的工艺性

箱体结构的工艺性分为铸造工艺和机械加工工艺

设计行星减速机铸造箱体时,就注意铸造生产中的工艺要求,力求外形简单、壁厚均匀、过渡平缓,避免出现大量的金属局部积聚等。

设计铸件结构时,箱体上铸造表面相交处应设计 成圆角过渡,以便于液态金属的游动和减小铸件应力集中;还应注意拔模方向和拔模斜度,便于拔模。相差数值可查阅有关标准。

在考虑铸造工艺的同时,应尽可能减少机械加工面,以提高生产率和降低加工成本。

同一轴心线上的轴承座孔的直径、精度和表面粗糙度尽可能一致,以便一次镗出。这样既可缩短工时,又能保证精度。

箱体上各轴承座端面应位于同一平面内,且箱体两侧轴承座端面应与箱体中心平面对待,以便加工和检验。

箱体上任何一处加工表面与非加工表面必须严格分开,不要使他们处于同一表面上,凸出或凹入应根据加工方法而定

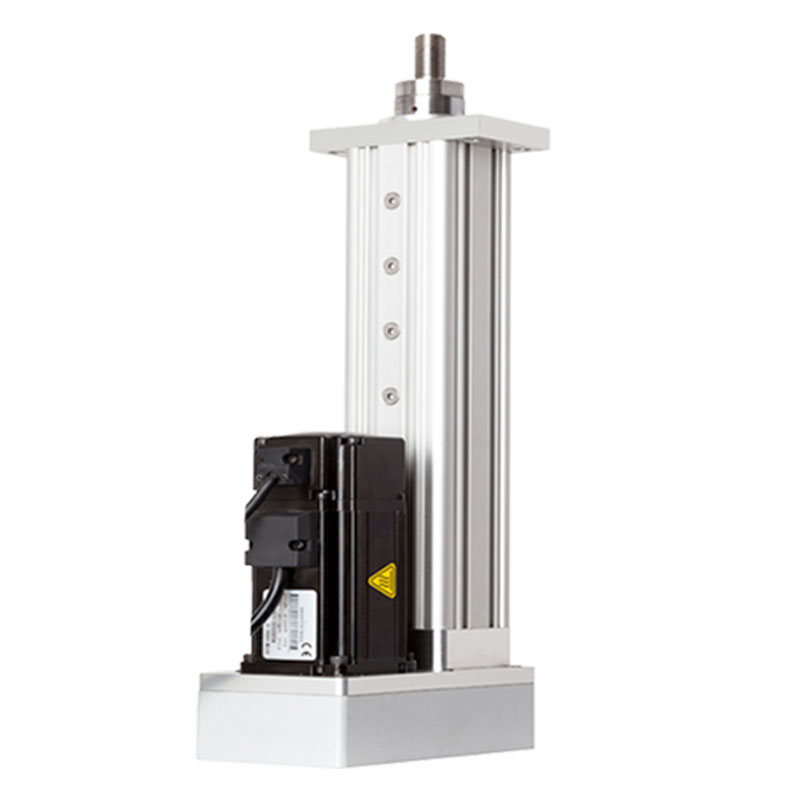

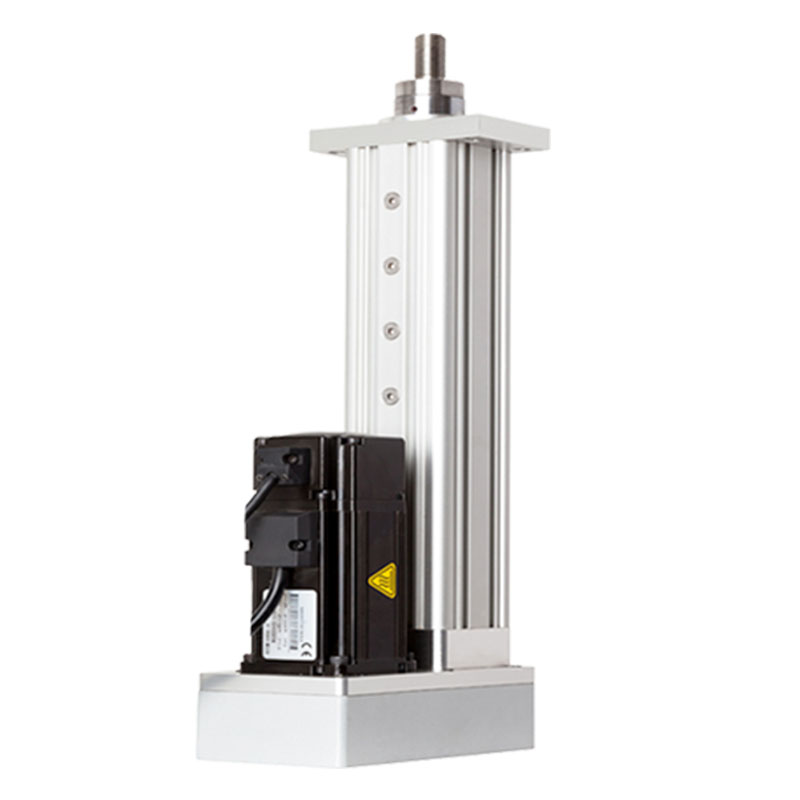

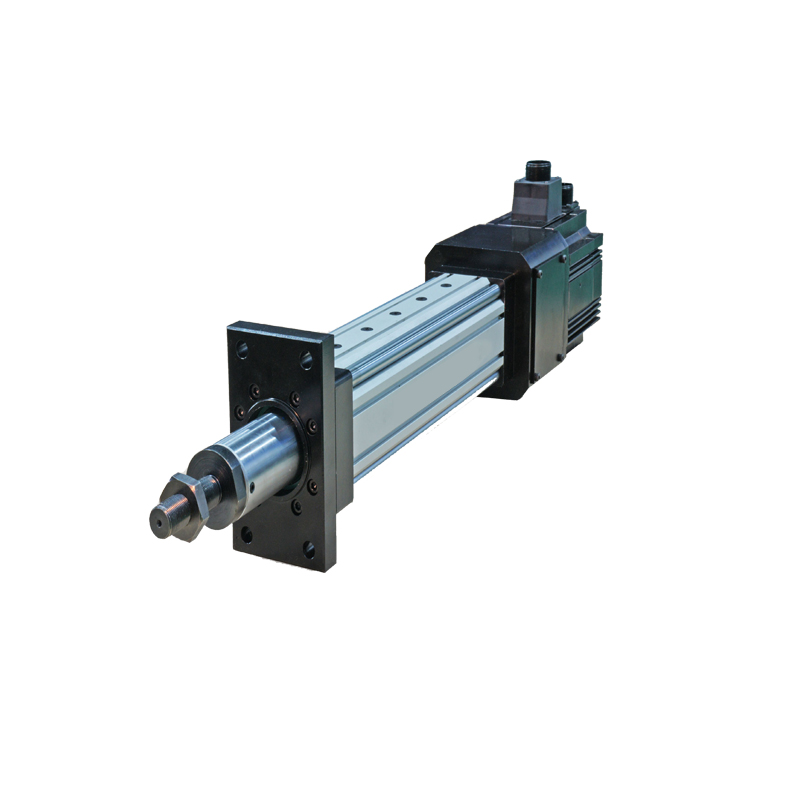

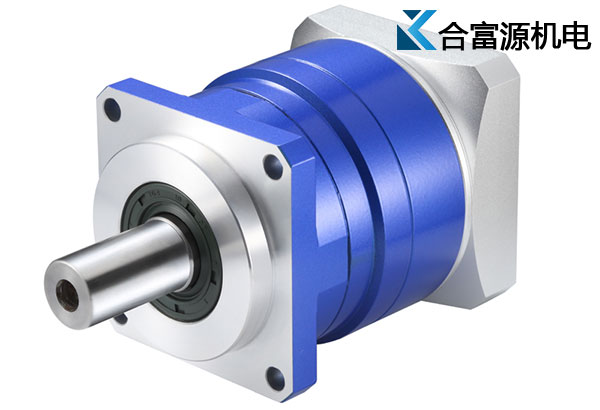

推荐产品

同类文章排行

- 合富源为您解析一级、二级、三级行星减速机内部结构图

- 中空旋转平台工作原理

- 行星减速机内部结构图与传动原理

- 平行轴行星减速机的概述、特点及应用领域

- 选择精密伺服行星减速机时应注意哪些问题?

- 伺服行星减速机厂家在国内是否有发展前景?

- 电动缸厂家解析电动缸是如何确定原点位置的

- 什么是一级行星减速机和二级行星减速机?

- 影响精密行星减速机价格的四大因素

- 艾伺顿尔精密行星减速机产品介绍

最新资讯文章

- 直角行星减速机怎样准确安装呢?

- 斜齿行星减速机在锻压机上的应用

- 伺服精密行星减速机的作用

- 伺服精密行星减速机的传动效率影

- 精密行星齿轮减速机出现断轴的原因

- 伺服精密行星减速机失效的原因

- 斜齿行星减速机的价格影响

- 伺服精密行星减速机的周转你知道吗?

- 伺服精密行星减速机耐用吗?

- 伺服精密行星减速机生锈如何防止?

- 斜齿行星减速机使用寿命的五大方法

- 斜齿行星减速机有哪些优势呢?

- 关于精密行星齿轮减速机维护

- 直角行星减速机有效降低转速提升扭矩

- 造成小型行星减速机误差的原因

- 伺服精密行星减速机提高水平有哪些因素

- 直角行星减速机如何进行检查和维修

- 关于小型行星减速机失效的原因

- 精密行星减速机工作原理温升测试

- 小型行星减速机换油的技巧